| Par Contrôles Essais Mesures • Le 03/05/2022 |

Alliant vitesse, automatisation et précision, Teratonics Stripp Control exploite, pour la première fois, les avantages de l’imagerie pulsée 3D Terahertz sur les lignes de production.

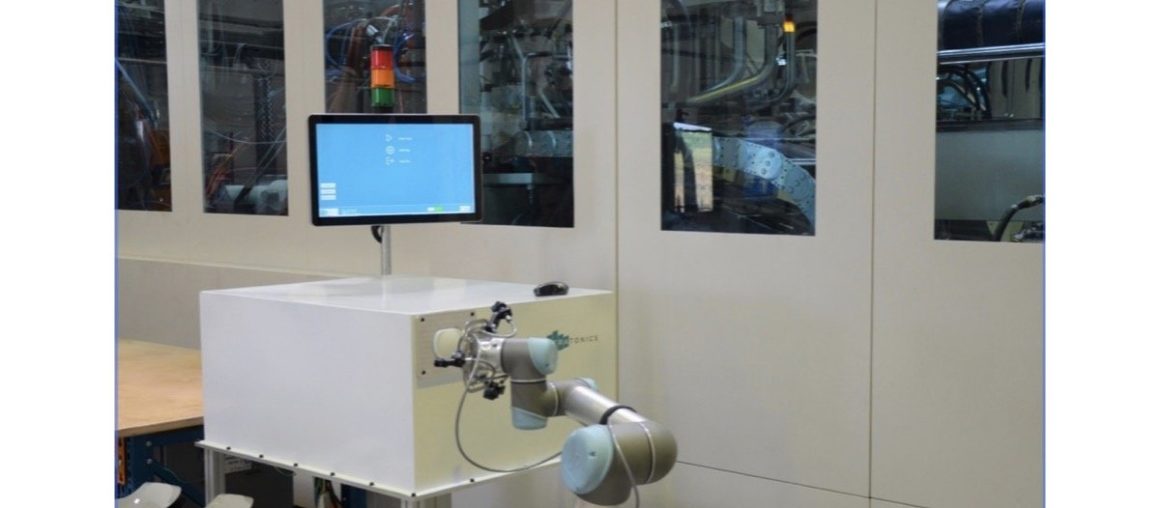

Voir à travers la matière… C’est la solution proposée par Teratonics à l’industrie pour la réduction de ses coûts de non-qualité et pour l’optimisation de ses procédés de fabrication. Teratonics Stripp Control peut être directement déployé sur une ligne de production pour effectuer des mesures 3D et détecter des défauts dans 100% de la production, de manière entièrement automatisée, en support de l’Industrie 4.0.

Il révèle l’invisible à l’intérieur de nombreux matériaux électriquement non conducteurs, comme par exemple les plastiques, les céramiques, le papier ou les semi-conducteurs… Des composants peuvent être contrôlés dans leur forme pure, mais aussi dans un état hétérogène, comme une mousse plastique ou un composite. Les assemblages dont au moins un des composants est non-conducteur peuvent être analysés, en particulier au niveau de l’interface d’assemblage (collage, soudure…) ou dans le volume des matériaux non-conducteurs. De plus, la puissante résolution en profondeur donne accès à l’épaisseur avec une précision micrométrique, ce qui est parfaitement adaptée à l’analyse de nombreux revêtements, avec la possibilité de résoudre les épaisseurs individuelles dans les revêtements multicouches.

Grâce au retour d’information très immédiat sur la production, les mauvaises pièces peuvent être triées pour être mises au rebut ou retravaillées. Souvent, le processus de production lui-même peut être optimisé pour éviter la fabrication de mauvaises pièces et réduire la consommation de matières premières, d’énergie et de temps. Tout cela contribue à réduire les coûts globaux.

Cette transformation de l’assurance qualité et du contrôle qualité est rendue possible par la technologie brevetée à l’international de Teratonics. Celle-ci utilise la gamme de fréquences Terahertz (THz) – la dernière partie du spectre électromagnétique qui est exploitée dans l’industrie – et permet donc une analyse flexible sans contact, sans danger pour la santé, sans besoin de radioprotection. Sa détection ultra-rapide, unique sur le marché, diminue le temps de mesure d’une impulsion d’un facteur d’environ 10 000 000 par rapport à l’état de l’art du THz pulsé. L’imagerie 3D des structures internes, permettant également une mesure précise des épaisseurs et une forte probabilité de détection des défauts, devient possible dans le temps de cycle de production de nombreuses industries. Ce système THz de rupture est complété par un logiciel propriétaire qui pilote le mouvement de balayage automatisé et le traitement des données.

Comme récemment démontré publiquement sur le site industriel de Wirth Werkzeugbau GmbH, partenaire de Teratonics, le système permet un balayage robotisée rapide d’objets 3D complexes à partir de leurs fichiers CAO, avec une vitesse de scan de l’ordre de 1000 cm²/min et plus. Selon Teratonics, il s’agit de la solution d’imagerie THz pulsée la plus rapide du marché et la seule à permettre un contrôle en ligne fournissant une imagerie avec une résolution en profondeur sur des pièces de grande taille. Pour de nombreuses applications, cette capacité d’imagerie est une caractéristique unique non seulement sur le marché THz mais également sur le marché du CND en général. Cette méthode de mesure est insensible aux conditions ambiantes telles que la température, la lumière ou les vibrations, et la vitesse des pièces en mouvement. Le traitement des données permet de générer des images et de détecter automatiquement des défauts tels que, par exemple, des variations d’épaisseur et des bulles.

Actuellement, avec un appareil fonctionnant en binôme avec un robot et une analyse automatisée des données – sans opérateur actif – une solution holistique et donc économique est proposée pour accompagner la transformation du contrôle qualité demandée par l’industrie et la société. Son impact peut aller bien au-delà de la réduction des coûts directs de la qualité et peut avoir des effets positifs sur l’environnement. Les cas d’utilisation sont variés et proviennent de secteurs tels que l’automobile, l’aérospatial, l’électronique, les dispositifs médicaux, les produits de luxe… La réduction des matières premières comme les plastiques, les peintures et les solvants par le contrôle des processus est bien sûr avantageuse du point de vue industriel, car les coûts sont réduits, mais aussi parce que moins de matière doit être déplacée et recyclée. Ceci est particulièrement intéressant dans les industries du transport où l’énergie peut ainsi être économisée. D’autres exemples peuvent toucher l’hygiène, la sécurité et l’environnement de l’entreprise : le contrôle automatisé sur une ligne de production peut notamment remplacer le contrôle visuel / manuel par un opérateur, qui est un travail très monotone et fatigant, et source d’erreurs humaines. Cela peut également accélérer la production ou les opérations de maintenance et de réparation dans des industries comme l’aérospatiale, où l’étape inévitable de contrôle est parfois le goulot d’étranglement du temps de cycle. En outre, utilisée comme appareil de laboratoire, cette technologie ouvre la porte à des développements scientifiques et technologiques innovants offrant une nouvelle façon d’analyser des échantillons, sans découpe ni préparation préalable des échantillons, également sur de grandes pièces à la géométrie tridimensionnelle.

L’approche THz pulsée de Teratonics donne rapidement accès à la structure 3D des objets, avec une mesure précise des épaisseurs et une forte probabilité de détection de défauts. L’imagerie 3D des structures internes devient ainsi possible dans le temps de cycle de production de nombreuses industries.

Teratonics participe à « Control – Salon international de l’assurance qualité », du 3 au 6 mai 2022, à Stuttgart (stand 3413).

Visitez le site :